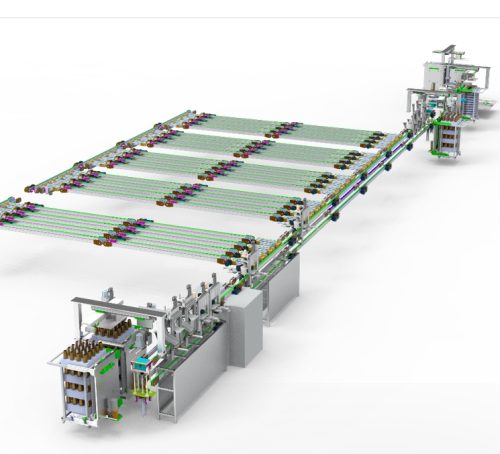

火工品自动装压药生产线主要解决火工品行业的装药与压药工艺全流程智能化控制,本生产线针对火工品(如点火药头、药柱、药片等)自动装填与压制加工,集成了自动上料、装药、计量、压制、出料与在线检测等功能,显著提升生产效率与质量稳定性,并最大限度降低作业风险。

1、适用范围

产品名称:火工品自动装压药生产线

适用对象:点火药头、药柱、药片等各类火工品

生产能力:单线设计产能可达 2,000–5,000 件/小时,可根据需求灵活扩展多线并联

自动化程度:PLC+触摸屏集中控制;机器人/伺服驱动执行机构

安全等级:符合《民用爆炸物品安全生产技术规范》及国家相关防爆标准

2、技术优势

全自动化作业

- 从原料上料、装药、压制、出料至废料回收,均由自动化设备完成,无需人工干预。

- 触摸屏组态软件界面友好,可实时监控生产状态与报警信息。

高精度计量与压制

- 采用高精度电子秤+伺服计量阀,实现±0.1% 计量精度。

- 伺服压模自动调节压力量程及速度,保证产品密度和形状一致性。

柔性化与模块化设计

- 模块化料仓、装药模块、压制模块可快速组合或拆卸。

- 依据不同产品尺寸与形状,仅需更换少量模具与夹具。

智能化安全管理

- 设备全线采用防爆电机、防爆传感器及ZONE控制柜。

- 过载、震动、温度、压力多重监测,异常时自动停机并报警。

在线检测与追溯

- 集成在线视觉检测,可剔除异常成品;支持二维码/条形码喷码和追溯管理。

- 数据自动采集、存储,并可导出报表,满足GMP与ISO9001质量管理需求。

3、设备清单(参考配置,可定制)

| 序号 | 主要设备 | 功能描述 |

|---|---|---|

| 1 | 原料料仓 | 储存药粉/颗粒,配备防潮、防爆措施 |

| 2 | 上料输送系统 | 螺旋输送或皮带输送,自动计量上料 |

| 3 | 电子计量系统 | 高精度电子秤+流量阀,实现精准配料 |

| 4 | 装药模块 | 下料阀门+分装机构,自动分装至模具 |

| 5 | 压制模块 | 伺服压机,自动调整压力量程与速度 |

| 6 | 成品收集与剔除装置 | 成品自动接收,缺陷品自动剔除 |

| 7 | 在线检测与喷码系统 | 视觉检测+喷码标签 |

| 8 | 控制系统 | PLC+触摸屏组态,远程监控与数据存储 |

| 9 | 防爆安全系统 | 防爆电机、防爆按键、紧急切断、泄压装置 |

4. 工艺流程

- 原料准备

将符合配方要求的火工药粉送入原料料仓,物料通过防潮、除磁及分级处理后,进入上料输送系统。 - 精准计量

电子计量系统对药粉进行实时称重与流量控制,确保每次装药量稳定一致。 - 分装装药

计量完成后,药粉通过可调节阀门自动分装至模具或药筒中。 - 压制成型

伺服压机对装药模具实施高精度压制,保证压制压力和压制时间可编程设定。 - 成品剔除

压制完毕的成品自动移至分拣区,视觉检测系统对尺寸、形状、表面质量进行在线检测,不合格品自动剔除。 - 喷码与包装准备

合格产品接受喷码打标,便于后续包装与追溯;包装环节可与自动包装线对接。

5. 主要技术参数

| 指标 | 参数范围 |

|---|---|

| 产能 | 2,000–5,000 件/小时 |

| 计量精度 | ±0.1% |

| 压制压力 | 20–2000 kN,伺服可调 |

| 模具尺寸 | Φ5–Φ50 mm(可按需定制) |

| 自动化率 | ≥95% |

| 防爆等级 | Ex d IIB T4 |

| 控制系统 | 西门子/三菱 PLC + 触摸屏 |

| 电源 | 380 VAC, 50 Hz |

| 占地面积 | 约 12–18 m²(视线体布局) |

| 用户界面 | 中文/英文可切换 |

6. 安全设计

- 防爆电气:全线采用防爆电机、防爆接线箱及防爆按钮,符合GB3836.1/3836.2标准。

- 环境监测:配置温度、湿度、可燃气体传感器,实时监控警报。

- 紧急停机:全线设置急停按钮与安全门联动,人员靠近或开门即停机。

- 防静电措施:输送及装药全程接地、防静电地板及作业服,降低静电风险。

- 泄压系统:重点区域设有泄压板,确保异常时及时排压。

粤公网安备44190002003208号

粤公网安备44190002003208号