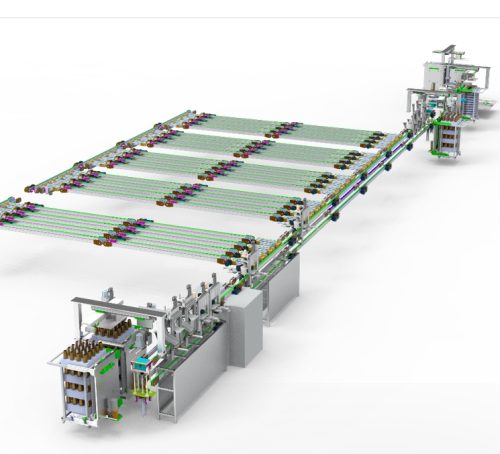

火工品全自动装配检测线是面向火工品精密制造环节的高端自动化装备系统,集“自动装配 + 智能检测 + 在线追溯 + 安全联控”于一体,适用于引信、雷管、点火器、电爆管、传爆组件等火工产品的自动化生产。该系统通过模块化结构设计,灵活组合压装、点药、封装、焊接、贴标、检测等功能单元,实现高效率、高一致性、高安全性的无人化生产。

适用范围

适用于以下火工品产品的全流程自动化装配与检测:

- 起爆器、电雷管、电子点火装置

- 引信药柱组件、电爆桥片、传爆管组件

- 延时器装置、火帽、导火索组件

- 其他定制型小型火工结构件或微装配单元

主要功能模块

- 自动供料与转运系统

· 采用振动盘、机械手或转盘输送结构,实现连续上料

· 兼容多种尺寸、结构件的自动识别与精密定位 - 智能装配工位(可选组合)

· 精密压装单元:用于火帽、桥片、电极等压配工序

· 点药/封药单元:与蘸药系统集成,自动计量并封装

· 激光焊接/电阻焊:用于引线焊接或壳体封接

· 自动加垫、涂胶、旋盖、扣合、铆接等定制工艺 - 在线检测与质量控制

· 结构完整性检测(位置尺寸、装配状态、缺件)

· 药剂状态检测(药量识别、蘸药图像比对)

· 电性能检测(电阻、电压、电导通)

· 可集成AI视觉识别系统进行缺陷分类与追溯 - 安全联控与防爆隔离

· 各危险工位隔离布置、配备防爆罩与气体抽排系统

· 区域互锁、应急停止、状态报警、运行日志管理

· 系统满足GB/T 28001、GB3836等安全规范要求 - 整线控制与数据追溯系统

· PLC+触摸屏或工业PC控制,整线同步运行

· 所有关键参数与检测数据可实时记录、追溯

· 支持条码/二维码识别,实现单件生产履历跟踪

· 可接入MES系统,实现产线级数据集成与管理

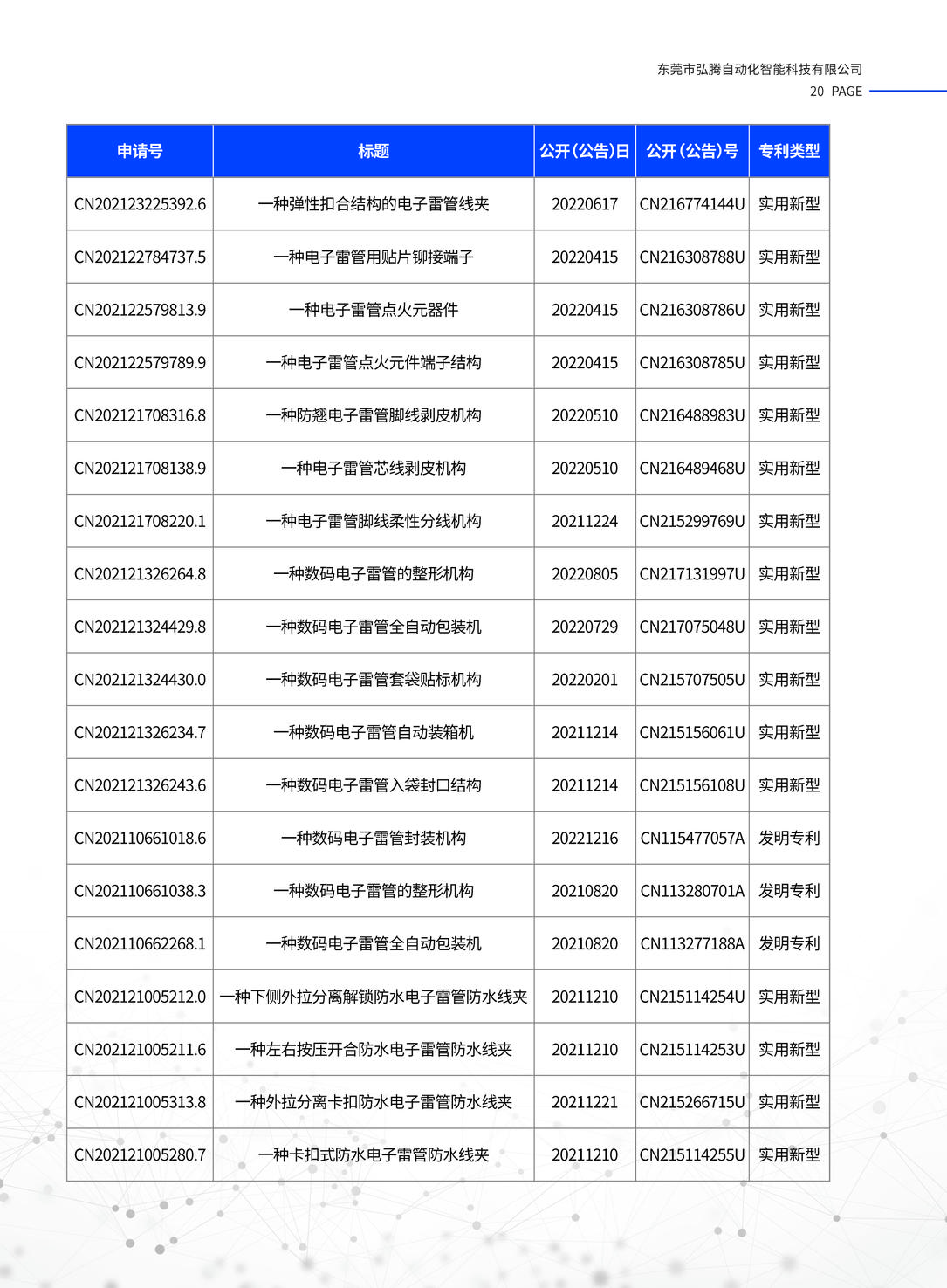

技术参数(参考配置,可定制)

| 项目 | 参数范围 / 说明 |

|---|---|

| 装配节拍 | 1.5~3 秒/件(视结构复杂度而定) |

| 工位数量 | 6~30个工位(模块化组合,可定制) |

| 兼容产品尺寸范围 | Φ3~Φ20 mm,高度3~50 mm(视具体产品定制) |

| 装配定位精度 | ±0.05 mm |

| 电性能检测精度 | ±0.1 Ω(电阻),±0.05 V(电压) |

| 视觉识别分辨率 | ≥2 MP高清工业相机 |

| 控制系统 | 西门子/三菱PLC + 工控机/触摸屏 |

| 上下料方式 | 托盘、震动盘、输送线或AGV可选 |

| 电源要求 | AC220V/380V,50Hz |

| 气源要求 | 0.5~0.7 MPa |

| 安全等级 | 防爆隔离结构 + 静电监控 + 安全联锁装置 |

五、工艺流程示意图(建议配图)

推荐流程结构如下(不同产品可略有差异):

供料 → 定位 → 压装 → 点药 → 干燥 → 焊接 → 检测 → 贴标 → 下料 → 数据归档

六、安全设计亮点

- 分区控制:危险工序与普通工序物理隔离,独立联锁;

- 药剂防爆:药剂点药、封药区带有惰性气体保护和防爆排风;

- 异常监控:任一工位异常即全线急停、报警、记录;

- ESD控制:配置接地、静电监控与在线报警系统。

七、智能化与可扩展性

- 多产品兼容设计:支持不同型号产品快速切换(更换夹具+程序切换)

- 与MES系统联动:支持订单排产、质量追溯、工艺控制参数传输

- 支持远程诊断与升级:通过工业网络实现设备状态远程查看与故障响应

- 可与前后道工序无缝对接:例如点火药蘸药设备、压药设备、终检包装系统等

粤公网安备44190002003208号

粤公网安备44190002003208号